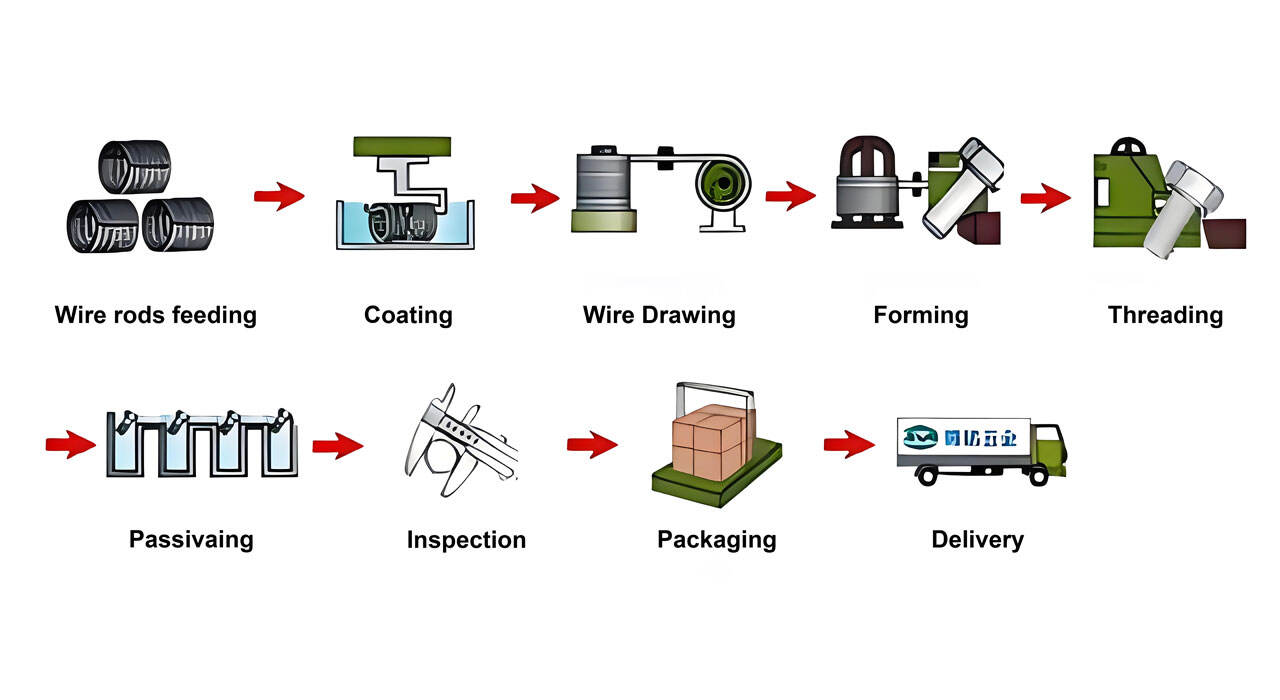

بصفتها مثبتًا مهمًا، تُستخدم البراغي على نطاق واسع في مختلف الصناعات. يشمل عملية إنتاجها العديد من الروابط، وكل منها له تأثير مهم على أداء وجودة البرغي. ما يلي هو شرح كامل لعملية إنتاج البرغي، والتي تشمل بشكل أساسي اختيار المواد الخام، سحب السلك، تشكيل الرأس البارد، تشكيل الخيوط، المعالجة الحرارية، المعالجة السطحية، الفحص الجودة، التغليف والتخزين، وما إلى ذلك.

تكون المواد الخام للبراغي عادةً من الصلب الكربوني عالي الجودة أو الصلب合金. وفقًا لمتطلبات الاستخدام المختلفة، يتم اختيار درجات مختلفة من الصلب. يمتلك الصلب الكربوني عالي الجودة قابلية تشكيل أفضل، ومرونة وأداء قطع أفضل، بينما يمتلك الصلب alloy قوة مقاومة للتآكل أعلى. عند اختيار المواد الخام، من الضروري التأكد من أن التركيب الكيميائي، والخصائص الميكانيكية، واختبارات غير التدميرية وغيرها من المؤشرات تتوافق مع المعايير ذات الصلة.

المعالجة الأولية هي جزء مهم من إنتاج البراغي، وتتضمن بشكل أساسي قص المادة، التنظيف ومعالجة الطلاء. القص هو لمعالجة المواد الخام إلى طول مناسب للتشكيل البارد، والتنظيف هو لإزالة الأوساخ والقشور الأكسيدية على سطح المادة، ومعالجة الطلاء يمكن أن تزيد من مقاومة التآكل للمادة.

سحب السلك هو عملية تدريجية لتقليل قطر المواد الخام من خلال سلسلة من التمديدين والضغط، مما يتيح الحصول على أسلاك أو عصي بالمواصفات المطلوبة. تتطلب هذه العملية تحكم دقيق في شدة وعدد التمديدات لضمان أن يكون السلك أو العصا بالحجم والشكل المطلوبين.

تشكيل الرؤوس الباردة هو العملية الأساسية لإنتاج البراغي. يتم معالجة المواد الخام المُجهزة مسبقًا للحصول على الشكل الأولي للبرغي باستخدام ماكنة تشكيل الرؤوس الباردة المخصصة. أثناء هذه العملية، تحتاج إلى التحكم الدقيق في معلمات ماكنة تشكيل الرؤوس الباردة مثل الضغط، درجة الحرارة والزمن لضمان أن الحجم والشكل يلبيان المتطلبات.

عملية تشكيل الخيوط هي عملية مهمة في معالجة المعادن وتستخدم بشكل أساسي لمعالجة الخيوط. المبدأ هو تشكيل الخيوط ذات المواصفات والأحجام المحددة عن طريق تشكيل التدريجي للمعدن الخام بواسطة الضغط، مما يؤدي إلى تشكيل الخيوط. يمكن أن تحسن عملية تشكيل الخيوط قوة الاتصال ومقاومة الاحتكاك للمثبتات مثل البراغي والمكسرات، مما يزيد من عمرها الافتراضي. أثناء عملية تشكيل الخيوط، يجب السيطرة على المعلمات مثل سرعة الدوران، سرعة التغذية والضغط على عجلة تشكيل الخيوط لضمان جودة ودقة الخيط.

المعالجة الحرارية هي خطوة مهمة لتغيير البنية الداخلية للمعادن، وتحسين قوة مقاومة الصدأ للبراغي من خلال التسخين أو التبريد. تتطلب عملية المعالجة الحرارية التحكم الدقيق في درجة الحرارة والزمن لضمان أداء البراغي.

من أجل تحسين مقاومة التآكل والمظهر الجمالي للمسامير، عادة ما يكون من الضروري إجراء معالجة سطحية. تشمل طرق المعالجة السطحية الشائعة التغليف الزينك، الكروم، الرش البلاستيكي والطلاء. يمكن أن يحسن التغليف الزينكي من مقاومة التآكل للمسامير وهو مناسب للأماكن الخارجية والبيئات الرطبة؛ الكروم لديه مقاومة احتكاك ومقاومة للتآكل أفضل؛ الرش البلاستيكي والطلاء يمكن أن يقدم مظهراً جميلاً ولديه تأثير معين ضد التآكل. اختر الطريقة المناسبة لمعالجة السطح بناءً على متطلبات الاستخدام.

الفحص الجودة هو جزء مهم من ضمان جودة البراغي. تشمل اختبارات الفحص: اختبار الأبعاد، فحص المظهر، اختبار الخواص الميكانيكية واختبار غير التدميري. يركز فحص الأبعاد على التحقق مما إذا كانت قطر البرغي، الطول والمعالم الخاصة بالخيط المسماري تلبي المتطلبات؛ يركز فحص المظهر على وجود عيوب مثل الشقوق، الحواف البارزة والصدأ على سطح البرغي؛ يشمل فحص الخواص الميكانيكية الاختبار المرن، اختبار الصدمة واختبار الصلابة لتقييم الخواص الميكانيكية للبرغي؛ يستخدم الفحص غير التدميري طرقًا مثل الموجات فوق الصوتية والأشعة السينية لاكتشاف العيوب الداخلية في البراغي. يجب تحديد المنتجات غير المطابقة ومعزلها ومعالجتها في الوقت المناسب.

لضمان الأداء وجودة البراغي، من الضروري تغليفها وتخزينها بشكل صحيح. يجب إزالة الزيت والغبار من سطح البراغي قبل التغليف. يجب أن تكون مواد التغليف جافة ونظيفة ولديها قدرة معينة على مقاومة الرطوبة والصدمات والتآكل. يمكن اختيار طريقة التغليف إما كالتغليف الفردي أو كالتغليف الدُفعة حسب متطلبات العميل وظروف النقل. يجب أن يكون بيئة التخزين جافة وجيدة التهوية، وتتجنب تعرضها للشمس المباشرة والرطوبة العالية والحرارة لمنع حدوث صدأ وتآكل البراغي. يُنصح بمراقبة بيئة التخزين بانتظام لضمان الامتثال للمتطلبات.

أخبار ساخنة

أخبار ساخنة2024-02-26

2023-12-20

2023-06-18