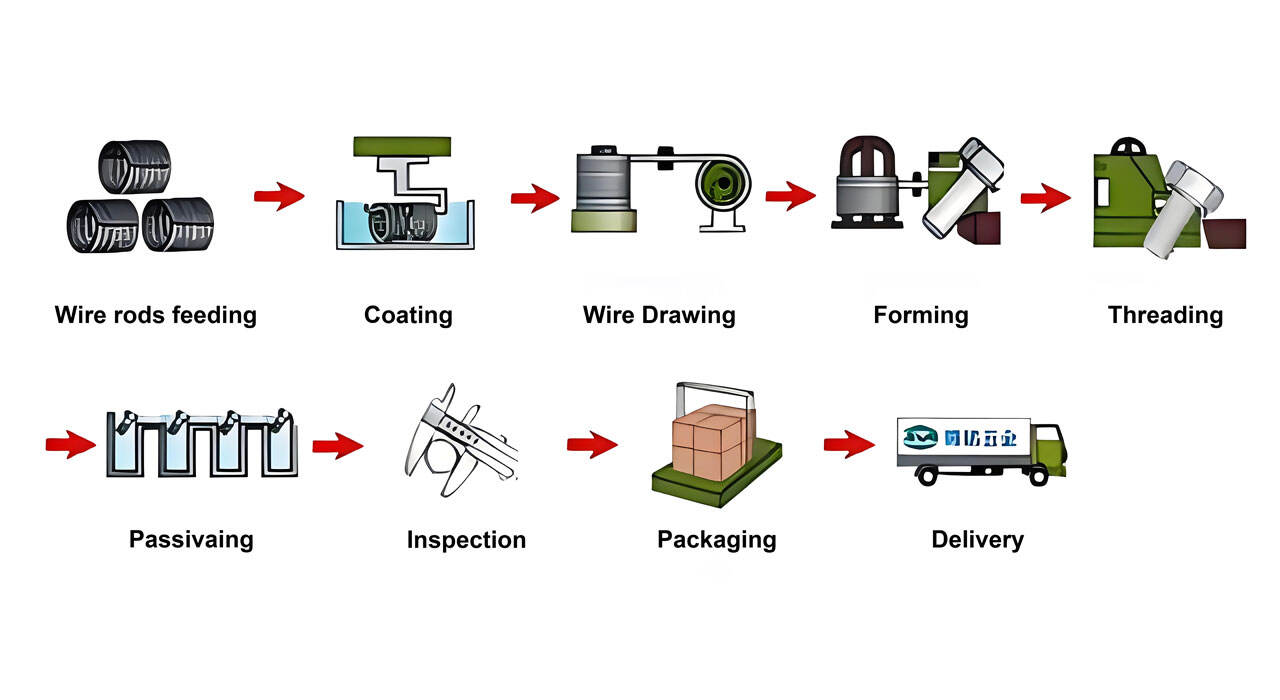

Là một phụ kiện quan trọng, bu-lông được sử dụng rộng rãi trong nhiều ngành công nghiệp. Quy trình sản xuất của nó bao gồm nhiều giai đoạn, mỗi giai đoạn đều có tác động quan trọng đến hiệu suất và chất lượng của bu-lông. Dưới đây là giải thích đầy đủ về quy trình sản xuất bu-lông, bao gồm việc chọn nguyên liệu thô, kéo dây, tạo hình lạnh, cán ren, xử lý nhiệt, xử lý bề mặt, kiểm tra chất lượng, đóng gói và lưu trữ, v.v.

Nguyên liệu thô của bulông thường là thép carbon chất lượng cao hoặc thép hợp kim. Dựa trên các yêu cầu sử dụng khác nhau, chọn các cấp độ thép khác nhau. Thép carbon chất lượng cao có tính dẻo, độ dai và khả năng cắt tốt hơn, trong khi thép hợp kim có độ mạnh và khả năng chống mài mòn cao hơn. Khi chọn nguyên liệu, cần đảm bảo rằng thành phần hóa học, đặc tính cơ học, kiểm tra không phá hủy và các chỉ tiêu khác phải đáp ứng các tiêu chuẩn liên quan.

Xử lý tiền chế là một phần quan trọng trong quá trình sản xuất bulông, chủ yếu bao gồm việc cắt vật liệu, làm sạch và xử lý phủ. Cắt là để gia công nguyên liệu thành độ dài phù hợp cho ép lạnh, làm sạch là để loại bỏ bụi bẩn và vảy oxit trên bề mặt vật liệu, và xử lý phủ có thể tăng cường khả năng chống ăn mòn của vật liệu.

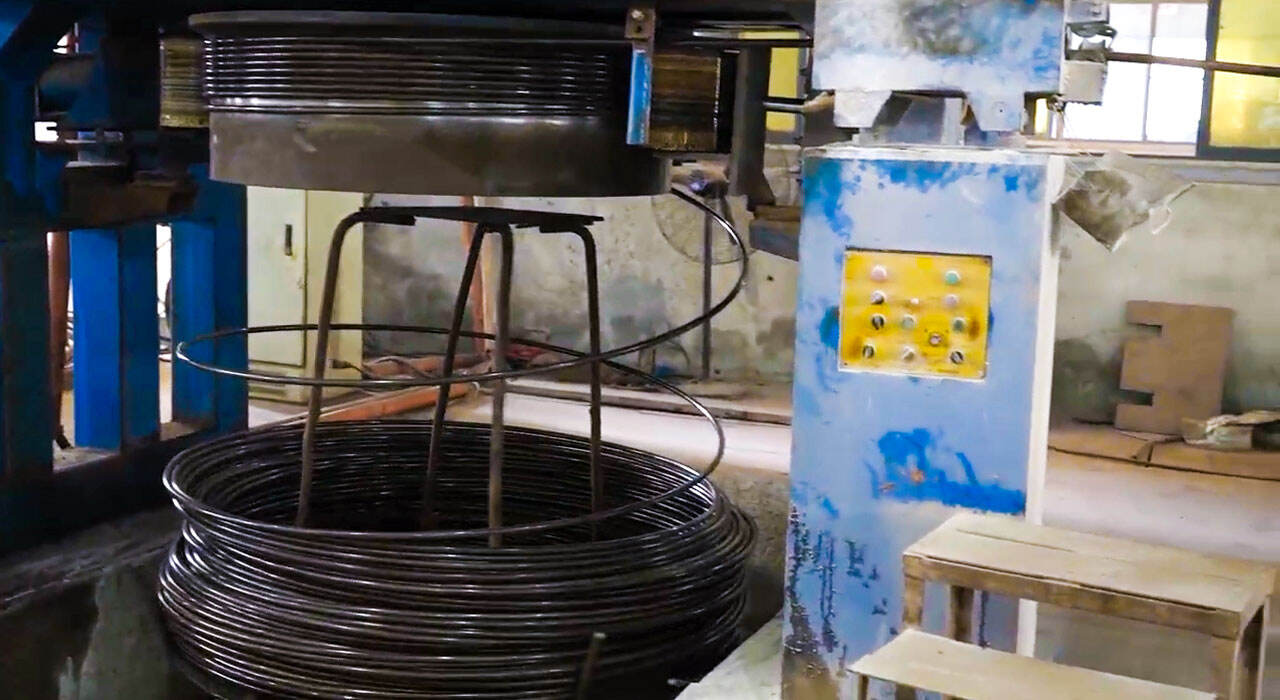

Kéo dây là quá trình dần dần giảm đường kính của vật liệu thô thông qua một loạt các bước kéo và nén, từ đó thu được dây hoặc thanh có kích thước theo yêu cầu. Quá trình này yêu cầu kiểm soát chính xác cường độ và số lần kéo để đảm bảo rằng dây hoặc thanh có đúng kích thước và hình dạng cần thiết.

Ép lạnh định hình là quy trình cốt lõi trong sản xuất bulông. Nguyên liệu đã qua xử lý ban đầu sẽ được ép thành hình dáng sơ bộ của bulông bằng máy ép lạnh chuyên dụng. Trong quá trình này, các thông số của máy ép lạnh như áp lực, nhiệt độ và thời gian cần được kiểm soát chính xác để đảm bảo rằng kích thước và hình dạng của bulông đạt yêu cầu.

Việc cán ren là một quy trình quan trọng trong chế biến kim loại và chủ yếu được sử dụng để gia công ren. Nguyên lý là dần dần biến dạng dẻo kim loại thô thông qua việc cán, từ đó tạo ra các ren có thông số và hình dạng cụ thể. Quy trình cán ren có thể cải thiện độ bền kết nối và khả năng chống mài mòn của các chi tiết cố định như ốc vít và bulong, đồng thời tăng tuổi thọ của chúng. Trong quá trình cán ren, cần kiểm soát các thông số như tốc độ quay, tốc độ cấp liệu và áp lực của bánh cán ren để đảm bảo chất lượng và độ chính xác của ren.

Xử lý nhiệt là một bước quan trọng trong việc thay đổi cấu trúc bên trong của kim loại, cải thiện độ mạnh và khả năng chống ăn mòn của bulong thông qua việc làm nóng hoặc làm nguội. Quy trình xử lý nhiệt yêu cầu kiểm soát chính xác nhiệt độ và thời gian để đảm bảo hiệu suất của bulong.

Để cải thiện khả năng chống ăn mòn và tính thẩm mỹ của bulông, thường cần phải xử lý bề mặt. Các phương pháp xử lý bề mặt phổ biến bao gồm mạ kẽm, mạ crôm, phun nhựa và sơn phun. Mạ kẽm có thể nâng cao khả năng chống ăn mòn của bulông và phù hợp cho môi trường ngoài trời và ẩm ướt; mạ crôm có khả năng chống mài mòn và chống ăn mòn tốt hơn; phun nhựa và sơn có thể cung cấp vẻ ngoài đẹp mắt và có tác dụng chống ăn mòn nhất định. Chọn phương pháp xử lý bề mặt phù hợp dựa trên yêu cầu sử dụng.

Kiểm tra chất lượng là một phần quan trọng trong việc đảm bảo chất lượng của bulông. Các hạng mục kiểm tra bao gồm kiểm tra kích thước, kiểm tra ngoại hình, kiểm tra tính năng cơ học và kiểm tra không phá hủy. Kiểm tra kích thước chủ yếu kiểm tra xem đường kính, chiều dài và các thông số ren của bulông có đạt yêu cầu hay không; kiểm tra ngoại hình tập trung vào việc xem liệu có tồn tại khuyết tật như nứt, gai kim loại và rỉ sét trên bề mặt bulông hay không; kiểm tra tính năng cơ học bao gồm thử nghiệm kéo, thử nghiệm va đập và thử nghiệm độ cứng để đánh giá tính năng cơ học của bulông; kiểm tra không phá hủy sử dụng các phương pháp như siêu âm, tia X và các phương pháp khác để kiểm tra khuyết tật bên trong của bulông. Các sản phẩm không đạt tiêu chuẩn cần được nhận diện, cách ly và xử lý kịp thời.

Để đảm bảo hiệu suất và chất lượng của bulông, việc đóng gói và lưu trữ đúng cách là cần thiết. Dầu và bụi bẩn trên bề mặt bulông nên được làm sạch trước khi đóng gói. Vật liệu đóng gói cần phải khô, sạch và có khả năng chống ẩm, chống sốc và chống gỉ nhất định. Phương pháp đóng gói có thể được chọn là đóng gói đơn lẻ hoặc đóng gói theo lô tùy theo yêu cầu của khách hàng và điều kiện vận chuyển. Môi trường lưu trữ cần khô ráo và thông gió tốt, tránh ánh nắng trực tiếp và điều kiện nhiệt độ cao và độ ẩm để ngăn ngừa bulông bị gỉ sét và ăn mòn. Kiểm tra định kỳ môi trường lưu trữ để đảm bảo tuân thủ các yêu cầu.

Tin tức nóng

Tin tức nóng2024-02-26

2023-12-20

2023-06-18